在制造业数字化转型的关键阶段,生产执行系统(MES)已成为企业打通生产管理“最后一公里”、提升运营效率的核心工具。作为深耕行业的解决方案提供商,我们既是用心云MES系统的研发商家,也是专业的常州用友软件服务商,始终致力于为不同规模、不同场景的制造企业匹配适配的数字化工具。结合市场常见的MES系统应用需求,用心云MES凭借对制造场景的深度洞察,形成了一系列贴合企业实际运营的差异化优势,为企业数字化转型提供更灵活、更高效的选择。

1、灵活多元报工模式,适配复杂生产场景

制造企业的生产流程千差万别,报工方式的适配性直接影响数据采集效率。用心云MES在报工模式上实现了全场景覆盖:支持APP扫流转卡完成工单工序汇报,可按流转卡分段汇报,也能针对酸洗等特殊工序实现多流转卡同步汇报;对于有SN码管理需求的场景,SN站过站记录可自动触发汇报,无需人工干预;同时,通过数据采集程序、定时任务取数(支持异构系统数据、Excel导入)等方式,还能实现全自动报工,彻底摆脱人工录入的繁琐与误差,让生产数据采集更贴合企业实际生产节奏。

2、傻瓜化操作设计,降低数字化落地门槛

很多制造企业面临“员工数字化基础薄弱,系统上手难”的痛点。用心云MES从用户体验出发,打造“会用微信、支付宝,就会用MES”的傻瓜化操作体系:PDA红外线扫码报工仅需一键完成,无需复杂步骤;计划下发、流转单打印支持多种预设模式,员工可根据习惯快速选择;界面设计遵循日常使用逻辑,无需专业培训即可快速上手,极大降低了企业的培训成本与员工抵触心理,确保系统能快速融入日常生产管理。

3、全维度设备管理,筑牢生产稳定根基

设备是制造企业的核心资产,用心云MES构建了从数据采集到全生命周期管理的设备管控体系:在数据采集端,支持自定义SN码或绑定客户已有SN码,可对接SQL、SQLite、Access等多种数据库,以及Excel、TXT等文件格式,同时开放接口支持设备厂商二次开发,实现设备数据的全面接入与自动转化;在设备管理端,涵盖维修保养计划、设备档案、模具寿命自动更新、点检方案执行与分析等功能,让设备运行状态可视化、维护流程标准化,有效减少设备故障停机时间,保障生产连续性。

4、灵活计薪与便捷追溯,兼顾人效与品控

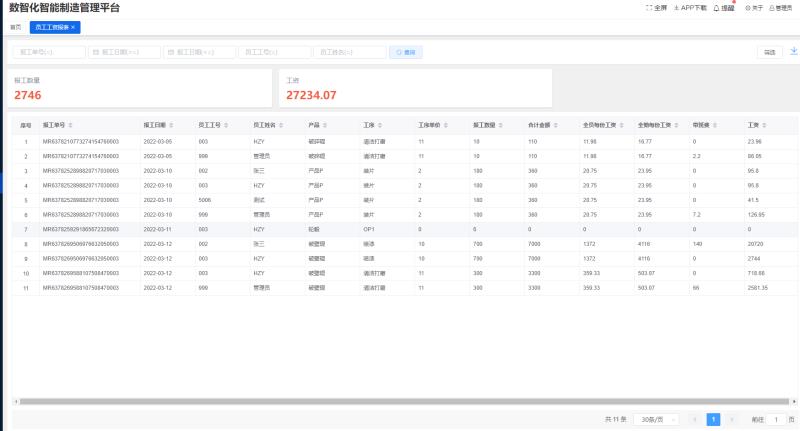

在人员管理与质量管控层面,用心云MES同样展现出强大的适配性:计薪方式支持工序标准工价、自定义设计件工资、补充工资等多种模式,还可通过20个自定义项组合工资规则,并结合生效/失效日期灵活调整,精准匹配企业薪酬体系,激发员工生产积极性;质量追溯方面,成品入库标签可自定义设计,绑定域名或云服务器后,客户通过微信扫码即可实时查看产品生产全流程信息,从原材料到工序、从设备到人员的追溯链条清晰可查,既方便企业内部品控管理,也能提升客户信任度。

5、场景化灵活配置,应对生产动态需求

制造企业的生产需求常随订单、产品迭代发生变化,用心云MES通过高度灵活的配置功能应对动态场景:报工模式支持顺序报工、关键工序报工、随意报工三种选择,工艺路线可随计划自动生成,能满足多品种、小批量的复杂生产需求;工序检验后可通过蓝牙即时打印合格证,任务执行中可随时增减工序;权限管理可精准分配到“人员+工序”维度,开工、完工扫码等环节可按需配置,让系统不再是“僵化的流程约束”,而是“灵活的生产助手”。

6、可视化与无人数限制,赋能协同管理

为提升企业整体运营效率,用心云MES提供全方位的可视化支持:生产进度、流转状态实时呈现,还可自定义40种看板模板,满足管理层、车间班组等不同角色的查看需求;在使用权限上,PC端、APP端、委外小程序端均无人数限制,成品追溯的微信扫码功能也向所有相关方开放,无论是内部多部门协同,还是与供应商、客户的外部对接,都能实现数据实时共享,打破信息孤岛。

作为兼具用友软件服务经验与自主MES研发能力的团队,我们深知不同制造企业的数字化需求存在差异——有的企业侧重财务业务一体化协同,有的企业更关注生产现场的灵活性与落地效率。用心云MES始终以“解决企业实际痛点”为核心,通过上述差异化优势,为追求生产精细化、操作便捷化、管理灵活化的企业提供高适配性方案。未来,我们将继续结合行业实践与技术创新,为更多制造企业的数字化转型保驾护航,助力企业在智能制造浪潮中稳步前行。

在线客服

在线客服