中小型生产企业在数字化转型过程中,常因多系统数据孤岛、数据格式不一致、冗余等问题,导致管理效率低下、决策滞后。如何实现跨系统数据的高效整合,成为企业提升竞争力的关键挑战。用心云MES系统通过无缝对接现有ERP系统,为中小型企业提供了从数据集成到实时协同的完整解决方案。

一、中小型生产企业的数据集成核心难点

1. 多系统数据孤岛:异构数据源的整合困境。

企业数据分散在ERP、CRM、生产设备等多个系统中,数据格式、协议、存储方式各异(如SQL数据库、API接口、非结构化日志等),导致跨系统数据调用困难。传统手工集成不仅耗时,还易因人为操作引发数据错误。

2. 数据不一致与质量缺陷。

不同系统间的数据标准不统一(如物料编码规则差异、单位换算错误),导致数据冗余、缺失或逻辑冲突。例如,库存系统与生产系统的数据偏差可能导致缺料停工或过量采购。

3. 实时性与安全性挑战。

生产数据的延迟同步会影响排产计划的动态调整,而跨系统传输中敏感数据(如工艺参数、订单信息)的泄露风险亦不容忽视。

二、用心云MES系统的无缝对接解决方案。

1. 兼容性设计:与ERP系统的深度整合。

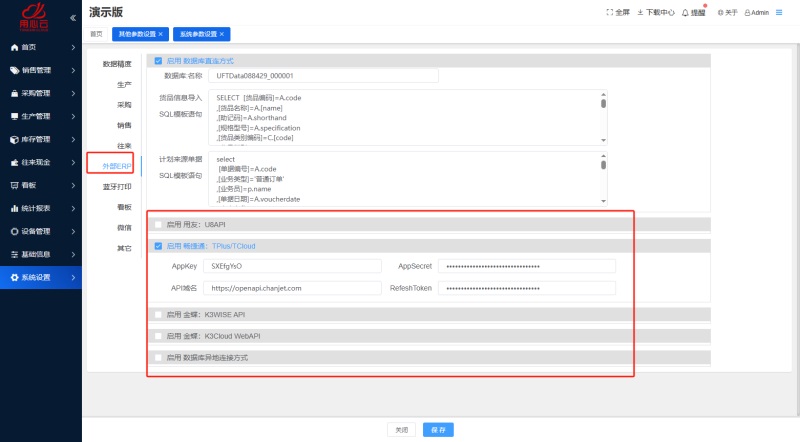

用心云MES通过标准化API接口和模块化工具,支持与主流ERP系统(如用友畅捷通、金蝶、管家婆)的快速对接。例如,系统自动将ERP的订单数据转换为MES可识别的生产工单,消除人工录入误差。

2. 数据清洗与标准化流程。

智能映射:自动识别不同系统的字段逻辑(如“客户ID”与“客户编号”),建立统一数据模型。

质量校验:内置规则引擎检测异常数据(如空值、超范围数值),并触发预警通知,确保入库数据准确率≥99.5%。

3. 实时数据同步与安全机制。

流式处理技术:生产进度、设备状态等关键数据以秒级延迟同步至ERP系统,支撑动态排产与资源调配。

多层级安全防护:采用加密传输、角色权限隔离、操作日志审计三重保障,满足企业数据合规性要求。

三、实践成效:从数据整合到业务协同。

以某机械制造企业为例,通过部署用心云MES系统:

效率提升:跨系统数据交互时间从小时级缩短至分钟级,生产计划调整响应速度提高60%;

成本优化:数据冗余率降低80%,物料浪费减少15%;

决策支持:通过可视化看板实时展示ERP与MES的融合数据,管理层可快速定位瓶颈工序并优化资源配置。

数据集成不仅是技术问题,更是企业实现智能制造的基石。用心云MES通过无缝对接、标准化治理与实时协同能力,帮助中小型企业打破数据孤岛,构建高效、安全、可扩展的生产管理体系。未来,随着工业互联网技术的深化,数据驱动的精细化运营将成为企业突围的核心竞争力。

了解用心云mes系统与erp对接功能/报价/试用,请联系我们

在线客服

在线客服